Những tiến bộ trong quang học laser và thiết kế đầu cắt giúp tạo ra những đường cắt chất lượng và hiệu quả trên vật liệu mỏng, dày. Trong nhiều năm qua, các nhà máy gia công cơ khí liên tục thúc đẩy các nhà sản xuất thiết bị cải tiến máy laser, và nhu cầu ngày càng tăng trong suốt quá trình. Các kỹ sư liên tục làm việc chăm chỉ trong phòng thí nghiệm và cơ sở thử nghiệm của họ, tìm ra giải pháp cho những hạn chế về hiệu quả mà các cơ sở gia công kim loại phát hiện ra khi họ vượt qua giới hạn.

Thông thường, các giải pháp đó xuất hiện dưới dạng thay đổi đầu cắt và quang học. Trên thực tế, có lẽ công bằng khi nói rằng các thành phần này là chủ đề của nhiều nghiên cứu và phát triển hơn bất kỳ thành phần nào khác của máy cắt laser. Mỗi tiến bộ lớn trong thiết kế đầu cắt và quang học đều rất quan trọng đối với khả năng tồn tại liên tục của máy cắt laser. Để hiểu được công nghệ đã tiến xa đến mức nào trong lĩnh vực này, chúng ta phải nhìn lại nơi chúng ta bắt đầu.

Nguồn gốc

Máy laser CO2 lần đầu tiên được sử dụng để tạo mẫu, đặc biệt là tại các nhà sản xuất khuôn mẫu và dụng cụ lớn vào cuối những năm 1980. Công nghệ đột phá khi đó cho phép cắt, thử nghiệm và điều chỉnh các bộ phận mà không cần tốn nhiều tiền để chế tạo một công cụ cứng cho máy ép dập lớn.

Vào giữa những năm 1990, tin tức đã lan rộng. Tia laser đã tìm đường vào ngày càng nhiều xưởng gia công, thực hiện công việc gia công kim loại tấm từ máy đột. Mặc dù vẫn chậm hơn máy đột, tuy nhiên tia laser có thể cắt các hình dạng không phổ biến mà không cần kết hợp dụng cụ phức tạp hoặc mài mòn, để lại các cạnh gồ ghề, thô ráp.

Khi nhiều công ty bổ sung thêm máy laser vào xưởng sản xuất của mình, các nhà sản xuất máy móc đã phải chịu áp lực phải tăng thêm hiệu quả cho tia laser của họ. Những tiến bộ ban đầu đã tận dụng sức mạnh tính toán mới nổi, đáng chú ý nhất là lồng ghép chi tiết, sử dụng các thuật toán phức tạp để kiểm tra các đường cắt cần thiết. Dựa trên vật liệu, hình dạng và kích thước của nó, phần mềm đã tối ưu hóa quá trình xử lý từng tấm. Các tính năng mới như cắt theo đường chung, phản chiếu hình học của chi tiết và cắt chi tiết trong chi tiết (trong đó các chi tiết được xử lý từ các phần cắt lớn hơn từ các chi tiết khác) cho phép các nhà chế tạo lấy được nhiều chi tiết hơn từ một tấm, tối đa hóa việc sử dụng tấm. Phương pháp cắt laser làm gia tăng lợi nhuận hơn bao giờ hết và các nhà chế tạo chậm áp dụng cắt laser đã bắt đầu bị tụt hậu.

Cuộc săn tìm hiệu quả

Trong giai đoạn đầu phát triển này, đầu cắt laser chỉ hoạt động với một thấu kính có một tiêu cự duy nhất. Thiết kế thô sơ dẫn đến hai trong số những sự thất vọng chính với sản xuất laser ban đầu: điều chỉnh tiêu cự và vệ sinh thấu kính. Cả hai nhiệm vụ đều thủ công, khó khăn và tốn thời gian, khiến máy không hoạt động trong một khoảng thời gian dài. Các nhà cung cấp máy biết rằng để cải thiện hiệu suất tổng thể và theo kịp những tiến bộ về kiểm soát, họ phải chuyển sự tập trung của mình sang việc phân phối chùm tia.

Các máy có nhiều hơn một ống kính tiêu cự đã sớm xuất hiện trên thị trường. Tùy chọn chuyển đổi ống kính giúp cắt nhiều loại vật liệu nhanh hơn và dễ dàng hơn. Nhưng việc chuyển đổi ống kính vẫn còn cồng kềnh. Toàn bộ đầu cắt cần phải được tháo ra; sau đó, cụm ống kính sẽ được tháo ra khỏi đầu cắt và thay thế bằng cụm ống kính mới; sau đó, đầu cắt được lắp lại vào máy, căn chỉnh lại và lấy nét lại — tất cả việc đó diễn ra trong khi máy ở chế độ chờ. Để cắt laser tiếp tục phát triển, thế hệ đầu cắt tiếp theo phải giải quyết vấn đề xử lý ống kính.

Tiến hành lấy nét tự động. Với công nghệ tiên tiến được tích hợp vào cấu trúc đầu cắt, giờ đây tiêu điểm chùm tia có thể điều chỉnh theo vật liệu đang cắt mà không cần can thiệp thủ công. Lấy nét tự động đã chứng minh là một bước ngoặt. Người vận hành không còn phải điều chỉnh tiêu điểm thủ công để có tốc độ tối đa và chất lượng cạnh tốt hơn khi thay đổi từ vật liệu này sang vật liệu khác. Laser CO2 có thể chuyển đổi liền mạch từ cắt thép mềm bằng oxy sang cắt thép không gỉ bằng nitơ, điều chỉnh tiêu điểm của nó để có tốc độ tối đa và chất lượng cạnh trong quá trình cắt. Lấy nét tự động cũng cải thiện độ chính xác bằng cách loại bỏ không gian cho lỗi liên quan đến việc xử lý thủ công.

Tiếp theo là đầu kiểu hộp mực . Hộp mực giúp dễ dàng thay đổi thấu kính mà không cần phải tháo rời toàn bộ đầu. Việc thay thấu kính thường mất từ 10 đến 30 phút và bằng cách rút ngắn thời gian thay đổi xuống còn vài giây, các cửa hàng có cách làm việc tốt hơn với nhiều loại vật liệu đa dạng hơn mà không ảnh hưởng đến năng suất.

Tự động hóa thúc đẩy sự đổi mới

Vào giữa những năm 1990, tia laser đã trở nên thịnh hành, nhưng nhu cầu về hiệu quả vẫn không hề giảm. Đầu kiểu hộp mực, lấy nét tự động và lồng ghép đều cải thiện tốc độ trong quá trình, nhưng giờ đây, việc di chuyển vật liệu đủ nhanh để theo kịp mới là mối quan tâm.

Tự động hóa đầu tiên được giới thiệu dưới dạng bộ đổi pallet. Điều này cho phép tia laser cắt trên một pallet trong khi ở pallet kia, người vận hành dỡ các bộ phận đã xử lý và nạp nguyên liệu thô. Điều này rút ngắn thời gian chết giữa các tấm xuống còn khoảng 30 giây. Tự động hóa bổ sung, như hệ thống nạp/dỡ tự động và tháp nhiều kệ, bắt đầu xuất hiện trên thị trường vào khoảng năm 1997 và giảm thời gian chuyển đổi nhiều hơn nữa, ít phụ thuộc vào người vận hành phải ở máy để tháo các bộ phận và nạp lại vật liệu.

Việc xử lý vật liệu tự động cùng với các điều khiển mạnh mẽ hơn cho phép hiệu quả cắt laser tăng vọt.

Với nhu cầu năng suất tăng cao, các nhà chế tạo máy cần phải nghĩ ra cách thay đổi tiêu cự và kích thước chùm tia trong môi trường sản xuất. Họ đưa ra hai giải pháp: hệ thống hoán đổi vật lý đầu với các thấu kính khác nhau và giới thiệu quang học thích ứng. Quang học thích ứng hoạt động bằng cách làm giãn hoặc nén quang học, cho phép máy thay đổi kích thước điểm của chùm tia, do đó thay đổi tiêu điểm của nó.

Laser fiber thay đổi mọi thứ

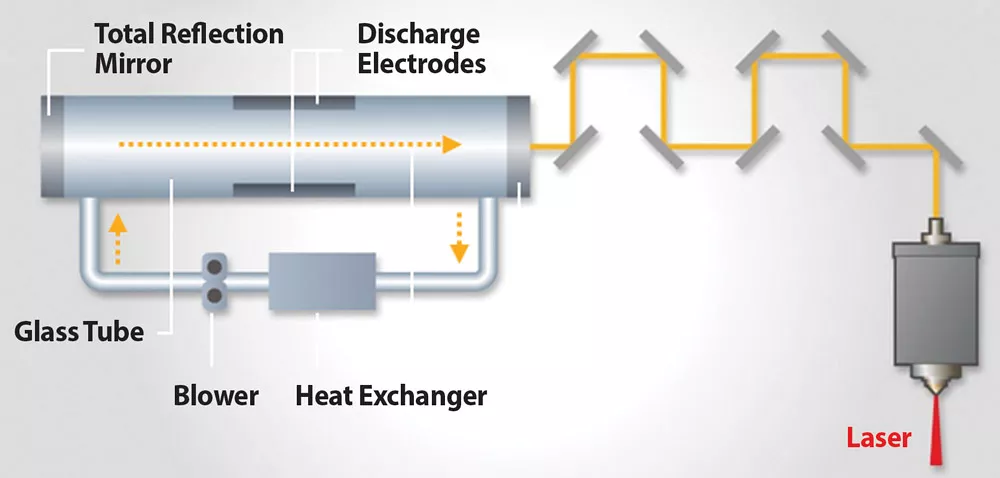

Laser sợi quang đã thay đổi cơ bản cách chúng ta nghĩ về mọi thứ trong quá trình cắt laser. Máy CO2 sử dụng hỗn hợp khí, khai thác các đặc tính khuếch đại của các phân tử khí và một loạt thấu kính để hướng ánh sáng. Ánh sáng từ máy sợi quang được tạo ra trong một dãy điốt và truyền qua cáp quang, tương tự như cáp được sử dụng để truyền dữ liệu. Sợi quang đặc biệt này, được hiển thị màu xanh lá cây, khuếch đại chùm tia trước khi truyền chùm tia qua sợi quang phân phối đến đầu cắt laser.

Laser sợi quang cũng giới thiệu cho các nhà chế tạo một bước sóng chùm tia mới (chiều dài thực tế của sóng ánh sáng trong chùm tia, không nên nhầm lẫn với đường kính chùm tia, hình dạng hoặc mật độ công suất của chùm tia). Bước sóng chùm tia 1 micron của laser sợi quang làm tăng khả năng hấp thụ ở một số kim loại nhất định và do đó, tăng phạm vi vật liệu có thể được xử lý, bao gồm đồng và đồng thau.

Cung cấp chùm tia laser sợi quang

Bằng cách giảm một số quang học thành một, không chỉ các bộ phận chuyển động được loại bỏ – gần như luôn là một điều tốt trong sản xuất, mà việc vệ sinh và thay thế đi kèm với các bộ phận đó cũng được loại bỏ. Sợi quang cũng cung cấp khả năng tiết kiệm năng lượng đáng kể, một tính năng hấp dẫn đối với bất kỳ cửa hàng nào. Một CO2 thông thường có tỷ lệ hiệu suất khoảng 10 phần trăm so với laser sợi quang là khoảng 35 phần trăm. Nói cách khác, trong tất cả năng lượng mà laser sợi quang tiêu thụ, 35 phần trăm trong số đó đã được sử dụng để cắt.

Máy sợi quang cũng có chế độ TEM00. Chế độ TEM, hay điện từ ngang, là cấu hình mật độ công suất. TEM00, hay chế độ Gaussian, có mật độ năng lượng cao ở trung tâm. TEM01, có mật độ năng lượng cao hơn xung quanh chu vi chùm tia, giúp tia laser cắt vật liệu dày hiệu quả hơn.

Chế độ TEM00 của máy sợi quang khiến chúng nhanh hơn nhiều trên vật liệu mỏng so với CO2 do mật độ công suất tăng lên tại điểm hội tụ, nhưng điều này cũng khiến công việc trên vật liệu dày trở nên khó khăn. Những người xây dựng hệ thống CO2 đã giải quyết bằng cách thêm chế độ TEM01. Chế độ TEM01 tốt hơn nhiều trên vật liệu dày và tạo ra chất lượng cạnh rất tốt. Tuy nhiên, chế độ này không phải là chế độ tốt nhất để cắt tốc độ cao trên vật liệu mỏng. Điều này khiến CO2 hiệu quả hơn sợi quang trên vật liệu dày, nhưng nó cũng hy sinh tốc độ trên vật liệu mỏng hơn.

Sự kết hợp tốt nhất

Ngành công nghiệp cắt laser một lần nữa lại đứng trước ngã ba đường, trong quá trình tìm kiếm một loại laser cân bằng giữa công suất tấm dày của CO2 và tốc độ tấm mỏng của sợi quang. Các kỹ sư đã chuyển sự chú ý của họ sang thiết kế đầu và quang học để tìm câu trả lời. Họ đã tìm ra cách thay đổi hình dạng của chế độ. Đây có vẻ là câu trả lời. Một số hệ thống laser sợi quang hiện có cả hai ưu điểm – hoạt động ở tốc độ để sản xuất tối đa vật liệu mỏng và khả năng cắt vật liệu dày như CO2 công suất cao .

Các laser sợi quang đầu tiên có bước tiến đáng kể so với các laser CO2 tương đương với thiết kế đầu dạng hộp mực và tự động lấy nét. Tuy nhiên, khi công suất tăng lên, các cửa hàng nhận thấy rằng họ đang sử dụng thấu kính sợi quang với tốc độ cao hơn nhiều.

Điều đó đưa chúng ta đến ngày hôm nay và cách các đầu cắt và quang học mới nhất hoạt động cùng nhau để giải quyết những thách thức chính. Laser sợi quang hiện có sẵn với đầu cắt hoàn toàn khép kín để bảo vệ thấu kính khỏi bị nhiễm bẩn. Đầu cắt khép kín khiến cho hoạt động bên trong của nó khó tiếp cận, nhưng vì công nghệ mà các OEM hiện có thể tích hợp vào chính đầu cắt, nên người vận hành không thực sự cần phải can thiệp vào đầu cắt. Các đầu cắt laser mới nhất hầu như loại bỏ việc bảo trì thấu kính. Một số đầu cắt hoàn toàn khép kín và tự động có thể thay đổi kích thước chùm tia và tiêu điểm mà không cần bất kỳ sự can thiệp nào của người vận hành.

Một số máy laser thậm chí có thể thay đổi hình dạng của chùm tia, luân phiên giữa TEM00 và TEM01 ngay lập tức. Điều này cho phép các nhà chế tạo xử lý hầu như mọi vật liệu có độ dày bất kỳ trên một sợi laser duy nhất mà không cần phải thay đổi hoặc làm sạch quang học.

Trong suốt lịch sử cắt laser, đầu cắt và quang học của nó đã giúp vượt qua một số rào cản lớn nhất đối với sự phát triển của ngành. Câu hỏi lớn tiếp theo: Thiết kế đầu cắt fiber hoàn toàn tự động, hoàn toàn khép kín có khiến laser CO2 trở nên lỗi thời không? Và nếu vậy, ngày đó sẽ đến khi nào?