Máy cắt laser đã biến đổi ngành sản xuất kim loại ngày nay lên tầm cao mới bằng cách cho phép cắt chính xác cao trên nhiều loại vật liệu. Tuy nhiên để đạt được kết quả nhất quán và chính xác trong từng giai đoạn cắt thì điều cần thiết mà bạn cần hiểu và nắm chắc đó là khái niệm dung sai của máy cắt laser. Điều này đề cập đến sự thay đổi cho phép, so với phép đo mong muốn, có thể là cao hơn hoặc thấp hơn mục tiêu. Nó đóng vai trò là báo về độ chính xác của máy cắt laser và khả năng sản xuất các bộ phận chính xác của máy.

Dung sai là gì?

Dung sai chính là phạm vi cho phép của sai số. Trong đo lường kích thước, dung sai là khoảng cách từ giới hạn trên đến giới hạn dưới. Dung sai kích thước được đo lường dựa trên các thông số chiều dài và góc. Trong các phép tính, chỉ số dung sai được biểu thị bằng chữ T, với đơn vị cùng với đơn vị kích thước đo lường.

Tầm quan trọng của dung sai

Dung sai vô cùng quan trọng trong sản xuất vì nó ảnh hưởng trực tiếp đến chất lượng và độ cắt vừa vặn của sản phẩm. Vậy mức dung sai chính xác đảm bảo các thành phần được khớp với nhau một cách chính xác, giúp máy cắt laser hoạt động hiệu quả và đáp ứng các tiêu chuẩn nghiêm ngặt.

Vậy dung sai không nhất quán có ảnh hưởng gì đến quá trình sản xuất không? câu trả lời là có, nó có thể dẫn đến các bộ phận không lắp ráp đúng cách, gây hao mòn không cần thiết. Ngoài ra dung sai không nhất quán có thể không đáp ứng được yêu cầu về an toàn và hiệu suất, ảnh hưởng đến chức năng tổng thể của sản phẩm của bạn.

Phạm vi dung sai cho máy cắt laser

Phạm vi dung sai quyết định độ chính xác và chất lượng sản phẩm khi gia công bằng máy cắt laser. Dung sai là khoảng chênh lệch cho phép giữa kích thước thực tế của chi tiết sau khi cắt . Phạm vi sung sai của máy cắt laser thường giao động trong khoảng ±0,05 mm đến ±0,2 mm, tùy thuộc vào loại máy, vật liệu cắt và các thông số vận hành.

Các dòng máy cắt laser hiện đại trên thị trường hiện nay, đặc biệt là các dòng sử dụng công nghệ laser sợi quang (fiber laser), thường đạt được dung sai cao hơn, trong khoảng ±0,05. Điều này phù hợp cho các doanh nghiệp sản xuất sản phẩm yêu cầu độ chính xác cao như linh kiện điện tử, chế tạo khuôn mẫu hay ngành hàng vũ trụ. Ngược lại, với các máy cắt laser CO2 hoặc các dòng máy đời cũ, phạm vi dung sai có thể lớn hơn, dao động trong khoảng ±0,1 mm đến ±0,2 mm.

Mức độ dung sai của từng máy cắt laser khác nhau

| Loại Laser | Mức độ dung sai (mm) | Các tính năng chính |

| Máy cắt laze bàn đơn EMC-FI | ±0,1 đến ±0,3 | – Độ chính xác cao – Chịu ảnh hưởng của loại bộ cộng hưởng, chất lượng chùm tia và điều khiển tiêu điểm – Điều kiện tối ưu nâng cao hiệu suất |

| Máy cắt Laser bàn đơn khổ lớn EMC-GT | ±0,05 | – Độ chính xác cao – Lý tưởng cho các mẫu phức tạp trong thiết bị điện tử và y tế – Độ méo nhiệt tối thiểu |

| Máy cắt CNC ống chuyên dụng EMC | ±0,05 | – Độ chính xác tương đương với laser sợi quang – Được ưa chuộng trong ngành hàng không vũ trụ và quốc phòng – Yêu cầu thông số kỹ thuật nghiêm ngặt |

Các yếu tố ảnh hưởng đến dung sai

Dung sai trong gia công bằng máy cắt laser phụ thuộc vào nhiều yếu tố khác nhau để dung sai có thể chuẩn xác, giúp máy cắt laser hoạt động một chính xác nhất trong quá trình cắt vật liệu. Dưới đây là những yếu tố ảnh hưởng đến phạm vi dung sai.

Hiệu chuẩn và bảo trì máy

Một trong những yếu tố chính ảnh hưởng đến độ chính xác của máy cắt laser là hiệu chuẩn và quy trình bảo trì máy cắt laser. Hiệu chuẩn thường xuyên đảm bảo chùm tia laser được căn chỉnh chính xác và tất cả các thành phần đều hoạt động tối ưu. Các quy trình bảo trì cho máy cắt laser giúp dung sai của máy duy trì trong thời gian máy cắt laser nằm tại xưởng của bạn, chẳng hạn như vệ sinh thấu kính gương, kiểm tra sự căn chỉnh của chùm tia laser và đảm bảo hệ thống không bị hao mòn trong thời gian dài.

Các bước hiệu chuẩn

- Căn chỉnh chùm tia laser: Đảm bảo chùm tia laser được căn chỉnh chính giữa và vuông góc với bề mặt cắt.

- Vệ sinh quang học: Thường xuyên vệ sinh thấu kính và gương để tránh các vấn đề mảnh vụn làm méo chùm tia

- Kiểm tra hệ thống chuyển động: Cần kiểm tra bôi trơn trên hệ thống chuyển động để bảo đảm chuyển động của máy trơn tru và chính xác.

- Cập nhập phần mềm cho máy: Luôn luôn bắt xu hướng để phần mềm được cập nhập nhằm tận dụng những cải tiến và tính năng mới nhất.

Loại vật liệu và độ dày

Vật liệu được cắt có thể ảnh hưởng đáng kể dến dung sai. Nhiều loại vật liệu khác nhau phản ứng với quá trình cắt laser do tính chất nhiệt, độ phẩn xạ và điểm nóng chảy của từng vật liệu là khác nhau.

Kim loại: Thép không gỉ, nhôm và titan đều có những đặc tính riêng biệt ảnh hưởng đến cách cắt.

Phi kim loại: Nhựa gỗ và vật liệu tổng hợp cũng có hành vi khác nhau khi cắt bằng laser.

Đo dung sai trong các vật liệu khác nhau

vật liệu kim loại

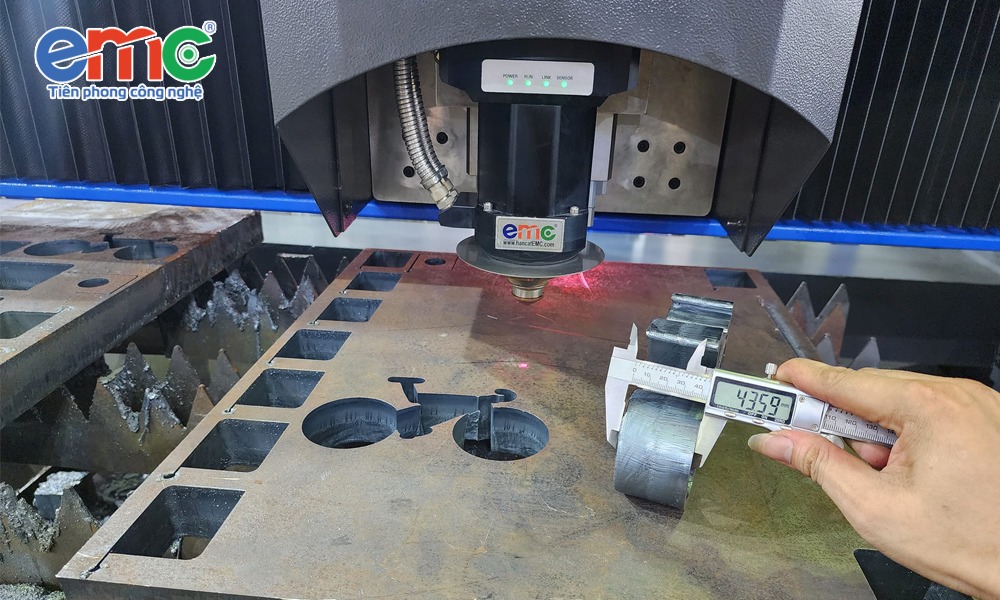

Các bộ phận kim loại thường được đo bằng cách kết hợp giữa các đồng hồ đo chuyên dụng ví dụ như micrômet. Đối với vật liệu này bản chất của nó là phản chiếu của kim loại dễ bị gờ và cạnh, việc hiệu chỉnh chính xác và bề mặt là rất quan trọng.

Vật liệu phi kim loại

Đối với các vật liệu nhựa, gỗ và các vật liệu phi kim loại khác, thường được sử dụng các kỹ thuật đo quang học như máy quét laser và máy chiếu tọa độ. Những vật liệu này có thể biến dạng dưới áp lực, do đó các công cụ đo không tiếp xúc sẽ đảm bảo đo được kích thước thực của chúng mà không làm ảnh hưởng đến tính toàn vẹn của chúng.

Độ dày vật liệu

Vật liệu dày tạo ra nhiều biến động hơn trong quá trình cắt do các vùng chịu ảnh của nhiệt tăng sẽ tăng lên, khiến việc duy trì dung sai chặt chẽ trở nên khó khăn. Ví dụ, cắt một tấm thép không gỉ 40mm đòi hỏi phải kiểm soát cẩn thận công suất và tốc độ laser để tránh tích tụ nhiệt quá mức.

Công suất laser và chất lượng chùm tia

Công suất laser và chất lượng của chùm tia là hai yếu tố quyết định độ chính xác và phạm vi sung sai trong quá trình máy hoạt động. Việc duy trì công suất và đảm bảo được chất lượng chùm tia tốt là yếu tố cốt lõi giúp dung sai của máy duy trì ổn định, nâng cao độ chính xác và chất lượng sản phẩm gia công.

Công suất laser

Công suất laser cao hơn có thể cắt qua các vật liệu dày hơn nhưng cũng có thể gây ra nhiều biến dạng nhiệt hơn, ảnh hưởng trực tiếp đến độ chính xác của viết cắt trên bề mặt vật liệu. Ngược lại thì công suất thấp hơn có thể không xuyên qua các vật liệu, vì công suất thấp so với yêu cầu của độ dày vật liệu cắt, tia laser sẽ không đủ năng lượng để cắt xuyên nó, dãn đến mép cắt không hoàn chỉnh và sai lệch kích thước. Điều này làm tăng phạm vi dung sai.

Ví dụ: Theo nghiên cứu trường hợp công suất laser thấp hơn mức cần thiết như công suất thiết lập là 500 W (thấp hơn mức khuyến nghị 1.000 W cho thép 5 mm), tia laser không đủ năng lượng để xuyên qua toàn bộ độ dày của tấm thép. Điều này dẫn đến đường cắt có thể bị gián đoạn hoặc không xuyên suốt. Các mép cháy xém không đồng đều tăng dung sai lên đến ±0,3 mm hoặc lớn hơn.

Chất lượng chùm tia

Chất lượng chùm tia thường được định lượng bằng tích tham số chùm tia (BPP) được định nghĩa là tích của bán kính chùm tia tại điểm hẹp nhất và góc phân kỳ của chùm tia. Gía trị BPP thấp hơn cho thấy chất lượng chùm tia tốt hơn, dẫn đến các đường cắt chính xác hơn.

Các yếu tố môi trường

Môi trường xung quanh cũng có thể ảnh hưởng đến dung sai của máy cắt laser. Các yếu tố như nhiệt độ, độ ẩm và các hạt trong không khí có thể ảnh hưởng đến các thành phần máy cắt laser hoạt động.

Ví dụ: Biến động của nhiệt độ có thể khiến các bộ phận máy giãn nở hoặc co lại, từ đó dẫn đến sai lệch và biến dạng trong vết cắt. Độ ẩm cao có thể ảnh hưởng đến hiệu suất và các đặc tính vật liệu.

Biện pháp kiểm soát

- Duy môi trường tại nơi đặt máy được kiểm soát nhiệt độ và độ ẩm ổn định.

- Sử dụng hệ thống kiểm soát khí hậu trong khu vực cắt laser, giảm thiểu tác động đến môi trường.

Cải thiện dung sai máy cắt laser

Việc nâng cao khả năng chịu đựng của máy cắt laser là điều cần làm và phải làm nếu bạn muốn máy giữ ổn định, đạt được độ chính xác cao và chất lượng sản xuất sản phẩm đồng đều. Các biện pháp dưới đây là liều thuốc giúp máy cắt laser của bạn không chỉ giảm dung sai mà còn giúp duy trì chất lượng chùm tia laser.

Thực hành tốt thiết lập và hiệu chuẩn máy

Thiết lập máy cắt laser và hiệu chuẩn đúng cách là những bước cơ bản để đạt được dung sai chặt chẽ trong quá trình cắt laser. Vậy dưới đây là những biện pháp để bạn thực hành chặt chẽ đối với máy của bạn đang sở hửu mà bạn cần tuân theo.

Thiết lập ban đầu

- Căn chỉnh: Bạn cần phải đảm bảo là bạn căn chỉnh hoàn hảo chùm tia với đầu cắt. Viêc căn chỉnh không chính xác có thể gây ra các vết cắt không đều và sai lệch.

- Điều chỉnh tiêu điểm: Điều chỉnh tiêu điểm chính xác để máy của bạn có thể trở thành ngôi sao trong lòng bạn. Điểm hội tụ của chùm tia laser phải được thiết lập chính xác và điều chỉnh theo độ dày và loại vật liệu để đạt được các đường cắt sạch với chiều rộng rãnh cắt tối thiểu.

- Chất lượng chùm tia: Đừng quên bước kiểm tra thường xuyên chất lượng chùm tia bằng các công cụ chẩn đoán để đảm bảo chùm tia duy trì ổn định.

Hiệu chuẩn thường xuyên

Hiệu chuẩn công suất laser: Hiệu chuẩn công suất đầu ra của laser theo định kỳ để đảm bảo nó phù hợp với những kỹ thuật cài đặt trên bảng điều khiển, duy trì hiệu suất cắt nhất quán.

Hiệu chuẩn hệ thống chuyển động: Hiệu chuẩn hệ thống chuyển động của máy cắt laser như trục X, Y và Z để định vị và di chuyển chính xác.

Đào tạo và phát triển kỹ năng cho người vận hành

Người vận hành đóng vai trò quan trọng trong việc đảm bảo độ chính xác và cải thiện dung sai khi sử dụng máy cắt laser. Vì vậy để máy duy trì ổn định và cắt ra được sản phẩm ưng ý thì đào tạo và phát triển kỹ năng của họ là yếu tố then chốt để đạt được thành quả vượt trội.

Bố trí chương trình đào tạo toàn diện

- Đào tạo ban đầu: Cung cấp đào tạo ban đầu toàn diện cho người vận hành, bao gồm vận hành máy, quy trình hiệu chuẩn máy chính xác, quy trình bảo tri máy cắt laser, các biện pháp an toàn khi vận hành.

- Đào tạo nâng cao: Cung cấp các kiến thức nâng cao cho người vận hành, tập trung vào các khía cạnh cụ thể như tối ưu hóa thông số cắt cho các vật liệu khác nhau, khắc phục sự cố thường gặp và sử dụng các tính năng phần mềm nâng cao.

Trải nghiệm thực tế

- Thực hành: Tạo điều kiện cho các buổi đào tạo thực hành thực tế, nơi mà người vận hành có thể thực hành thiết lập, hiệu chuẩn và bảo trì máy móc. Để người vận hành tích lũy được kinh nghiệm và tư duy nâng cao sáng tạo ra những ý tưởng độc đáo thì những buổi thực hành thực tế là vô cùng quan trọng đối với họ.

- Chương trình cố vấn: Triển khai các chương trình cố vấn, trong đó người vận hành có kinh nghiệm sẽ trực tiếp hướng dẫn và hỗ trợ những đồng nghiệp ít kinh nhiệm hơn, thúc đẩy sự đoàn kết và nâng cao kiến thức cho thành viên mới.

Câu hỏi thường gặp

Sự khác biệt của dung sai giữa máy cắt laser fiber EMC-FI và máy cắt laser khổ lớn là gì?

Dung sai của máy cắt laze Fiber EMC-FI có sự khác biệt đáng kể do thiết kế, mục đích sử dụng, và công nghệ tích hợp. Máy cắt laze Fiber EMC-FI được thiết kế cho các ứng dụng đòi hỏi độ chính xác cao như gia công chi tiết nhỏ, linh kiện điện tử hoặc cơ khí chính xác. Với kết cấu nhỏ gọn và hệ thống dẫn động chính xác, dung sai của EMC-FI thường nằm trong khoảng ±0,02 mm đến ±0,05 mm. Điều này giúp nó tạo ra những đường cắt sắc nét, phù hợp với các sản phẩm tinh vi.

Ngược lại, máy cắt laser khổ lớn được thiết kế để xử lý vật liệu kích thước lớn và dày như thép tấm hoặc nhôm tấm trong các ngành công nghiệp nặng. Kích thước lớn và công suất cao giúp máy khổ lớn gia công nhanh và hiệu quả trên bề mặt rộng, nhưng dung sai thường lớn hơn, dao động từ ±0,1 mm đến ±0,3 mm. Điều này do ảnh hưởng của rung động, biến dạng nhiệt, và độ chính xác cơ học thấp hơn trên bề mặt gia công lớn.

Trong ngành kết cấu thép, dung sai cắt laser thường không được quy định cụ thể trong một tiêu chuẩn chung, mà phụ thuộc vào yêu cầu của từng dự án hoặc tiêu chuẩn ngành liên quan. Tuy nhiên, một số tiêu chuẩn quốc tế được áp dụng để hướng dẫn về dung sai và độ chính xác trong gia công kim loại.

Có tiêu chuẩn cụ thể nào về dung sai cắt laser trong ngành kết cấu thép không?

Ở Việt Nam, các doanh nghiệp thường tham khảo tiêu chuẩn quốc tế hoặc nội bộ hóa tiêu chuẩn riêng, kết hợp với yêu cầu kỹ thuật từ bản vẽ thiết kế. Dung sai phổ biến trong ngành kết cấu thép thường dao động từ ±0,3 mm đến ±1 mm, tùy thuộc vào độ dày và kích thước vật liệu.